Basic HTML-Version

n der Automobiltechnik und auch in

anderen technischen Bereichen gibt

es sehr viele Anwendungen, in denen

ein Federelement mit einer Druckkraft

beaufschlagt wird. Die Aufgabe der Fe-

der besteht darin, im Bedarfsfall eine

Rückstellkraft zu gewährleisten. Auf-

grund der sehr unterschiedlichen An-

wendungsgebiete ist die Schrauben-

druckfeder (kurz Druckfeder) aber nicht

das einzige Federelement, mit der eine

Rückstellkraft erzeugt werden kann. Im

Folgenden sollen die gängigsten Feder-

typen näher beschrieben werden, die in

Abhängigkeit von bestimmten Rahmen-

bedingungen ein Optimum in der Bau-

gruppe erzeugen können.

Bei den Anwendungen unterscheidet

man grundsätzlich zwischen statischer

Beanspruchung – zum Beispiel bei der

Kopplung von Bauteilen, wenn Toleran-

zen ausgeglichen und gleichzeitig Kräf-

te übertragen werden müssen – und

dynamischer Beanspruchung. In letzte-

rem Fall wird die Feder gleichzeitig als

Kraftübertragungselement und als

Dämpfungsglied für auftretende

Schwingungen verwendet. Höchste

Qualität müssen Druckfedern zum Bei-

spiel in Ventilbaugruppen mit bis zu

500 Millionen Lastwechseln über die

Lebensdauer eines Motors oder als Dü-

senhaltefedern für die Einspritzung un-

ter Beweis stellen. Dies gilt ebenso für

Kupplungs- oder Getriebefedern oder

für Federstützbleche in Automatikgetrie-

ben.

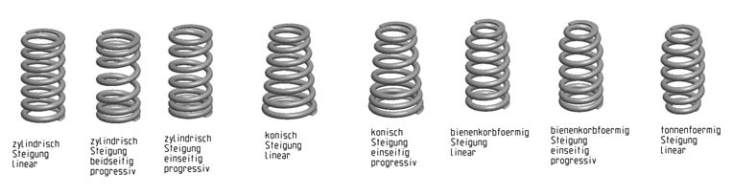

Federform

Je nach vorgegebenem Bauraum

kann die Mantellinie der Schrauben-

druckfeder individuell gestaltet werden.

Dabei ist sicherlich die einfachste Vari-

ante die zylindrische Schraubendruck-

feder. Diese Feder sollte bevorzugt ein-

gesetzt werden, da sie ein Optimum im

Preis-Leistungs-Verhältnis darstellt.

Sollte der Einbauraum keine zylindri-

sche Druckfeder gestatten, so kann auf

die Varianten konische Federform, Bie-

nenkorb-Federform oder konkave bzw.

konvexe Federform ausgewichen wer-

den. Die gewünschte Federform wird

dabei beim Windeprozess am Ferti-

gungsautomaten erzeugt. Je nach

Form der Mantellinie müssen die Nach-

folgeprozesse wie zum Beispiel das

Schleifen der Federenden, das Anbrin-

gen einer Außen- bzw. Innenfase usw.

auf die jeweilige Federform angepasst

werden. Darüber hinaus kann jede er-

denkliche Form der Mantellinie gefertigt

werden.

Neben der variablen Gestaltung der

Mantellinie ist auch der Steigungsver-

lauf über die gesamten Windungen von

entscheidender Bedeutung. Die Stan-

dard-Schraubendruckfeder besitzt da-

bei eine quasi lineare Federkraftkennli-

nie über einen möglichst langen Feder-

weg.

Bei dynamisch belasteten Schrauben-

druckfedern würde jedoch eine lineare

Federkraftkennlinie zum Ausfall der Fe-

der führen, da Anregungen oberhalb

der Federeigenfrequenzen nicht ge-

dämpft werden könnten und somit zu

hohen dynamischen Belastungen in der

Feder führen würden. Aus diesem

Grunde werden speziell progressive

Federkennlinien entwickelt, die das

dynamische Verhalten sehr stark ver-

bessern. Dabei kann jede erdenkliche

Steigung realisiert werden.

2

MASCHINENBAU – MANAGEMENT –

TECHNOLOGIE & PRODUKTENTWICKLUNG

– NACHRICHTEN

I

Druckbelastete Federelem

sind ideale Problemlöser

FORSCHUNG & ENTWICKLUNG

„Spring Designer“ sorgt als Kundenservice für opti

Mitarbeiter-Portrait

Wir stellen Ihnen hier Mitarbeiter

vor, die für Sie als Ansprechpart-

ner von Interesse sind.

Dipl.-Ing. (FH) Hans-Martin Ram-

bold, Bereichsleiter

Als Spezialist für Druckfedern

und druckbelastete Federelemen-

te steht bei SCHERDEL Dipl.-Ing.

(FH) Hans-Martin Rambold als

Ansprechpartner zur Verfügung.

Herr Rambold hat die beiden

Fachartikel in dieser Ausgabe der

SCHERDEL

aktuell

verfasst. Er

begann seine berufliche Laufbahn

in der Firmengruppe im Jahr

1990, zunächst im Bereich Qua-

litätsmanagement. Seinen Diplom-

Ingenieurstitel erlangte er durch

das Studium des Maschinenbaus

an der FH in Coburg. Im Jahr

1994 wechselte der Diplom-Inge-

nieur in das SCHERDEL-Werk

nach Leutendorf und wurde dort

Qualitätssicherungsleiter. Eine

wichtige Aufgabe für Herrn Ram-

bold war die Übernahme der tech-

nischen Leitung der im Jahr 2001

neugegründeten SCHERDEL-

Fertigungsstätte für Druckfedern-

technik in Röslau (DFTR).

Aktuell arbeitet Herr Rambold

im Entwicklungsbereich „Antriebs-

strang und Nebenaggregate“ als

Bereichsleiter.

Ein „Nebenberuf“ ist für ihn die

Rolle des Chefpiloten einer Turbo-

prop-Maschine der Marke King-

Air, mit der SCHERDEL Ge-

schäftsreiseflüge durchführt. Herr

Rambold ist verheiratet und hat

zwei Söhne, die beide bei

SCHERDEL eine Berufsausbil-

dung begonnen bzw. abgeschlos-

sen haben. Zu seinen Hobbies

gehören die Mitwirkung in der

SCHERDEL-Jagdhornbläser-

gruppe, das Ski- und Radfahren

und das Windsurfen.

(dk)