Basic HTML-Version

kann sowohl am Innen- als auch am

Außendurchmesser ausgestanzte Be-

reiche aufweisen. Diese Federformen

werden üblicherweise als geschlitzte

Tellerfedern bezeichnet.

Ein großer Vorteil dieser Tellerfedern

ist die sehr freie Gestaltung der Feder-

kraftkennlinie. Je nach Federform kön-

nen sowohl progressive als auch de-

gressive Federkennlinien erzeugt wer-

den. Im Extremfall kann sogar die Kraft

bei Erhöhung des Federweges abneh-

men. Diese Tellerfedern werden übli-

cherweise als „Schnappfedern“ be-

zeichnet.

Bei entsprechender Gestaltung sind

auf sehr engem Bauraum sehr hohe

Federkräfte übertragbar. Muss jedoch

der Federweg eine gewisse Größe er-

reichen, sind mehrere Tellerfedern zu

einer Tellerfedersäule zu schlichten.

Das hat den Nachteil, dass an den Auf-

lageflächen eine gewisse Reibung ent-

steht, die sich in der Federkennlinie

als Hysterese darstellt. Wie auch bei

Wellenfedern können ebenfalls lebens-

dauersteigernde und relaxationsver-

bessernde Fertigungsprozesse ange-

wendet werden.

Hülsenfedern

Die Hülsenfeder ist ein vergleichbar

neues Produkt im Bereich der druckbe-

lasteten Federelemente. Deshalb gibt

es sehr unterschiedliche Bezeichnun-

gen (z. B. Federhülse, Rohrfeder) für

diese Federart. Dabei handelt es sich

um ein zum Rohr gebogenes Feder-

blech, das Ausstanzungen mit einer

exakt definierten Kontur aufweist. Die

Hülsenfedern werden üblicherweise aus

einem Flachmaterial zu einer runden

Form gebogen, wobei die Feder am

Stoß verschweißt oder aber in offener

Ausführung eingesetzt werden kann.

Durch die Gestaltung der Ausstan-

zung (Knochengeometrie) kann selbst

bei einer ungeschweißten Hülsenfeder

eine querkraftfreie Übertragung der Axi-

alkraft erreicht werden. Diese Feder ist

besonders geeignet, wenn sehr dünne

Federelemente benötigt werden, jedoch

der erforderliche Hub nicht sehr groß

ist. Üblicherweise werden solche Fe-

dern im Bereich der Piezo-Injektor-Ein-

spritzung eingesetzt.

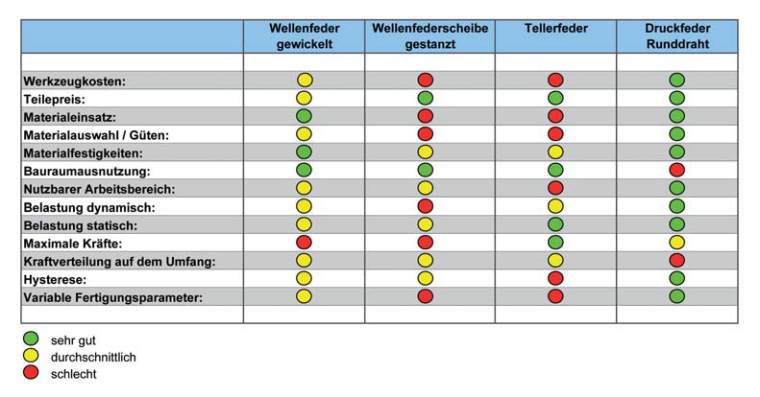

Bewertungsmatrix

Die unten gezeigte Tabelle dient zur

Darstellung und Bewertung der Vor-

und Nachteile der verschiedenen Fe-

derarten. Dabei wird deutlich, dass es

für eine optimale Lösung immer auf den

spezifischen Anwendungsfall ankommt.

Eine wichtige Aufgabe von SCHERDEL

besteht darin, dem Kunden die best-

mögliche Federlösung hinsichtlich

Funktion und Kosten auszulegen und

zu liefern. Da es nicht möglich ist, alle

Einsatzfälle in der Tabelle aufzuzeigen,

dient diese nur zur groben Orientierung.

In jedem Falle sollte immer die Anwen-

dungstechnik bei SCHERDEL kontak-

tiert werden, um tatsächlich die optima-

le Federlösung zu erarbeiten.

(hmr/dk)

5

MASCHINENBAU – MANAGEMENT –

TECHNOLOGIE & PRODUKTENTWICKLUNG

– NACHRICHTEN

Einsatz einer Hülsenfeder in einem

Piezo-Injektor

Stärken-Schwäche-Analyse der

technischen Produktlösungen